Enjeksiyon Kalıplama Hakkında Bilmeniz Gereken Her Şey

Bir üretim prosesi olan enjeksiyon kalıplama, parçaların büyük miktarlarda üretilmesine olanak sağladığından seri üretimde yaygın olarak tercih edilir. Enjeksiyon kalıplama birçok materyalle kullanılsa da genellikle termoplastik ve termoset polimelerle beraber yapılır. Bu kalıplama başta seri üretimi kolaylaştırması olmak üzere pek çok avantajı beraberinde getirir. Endüstriyel grubu ürünleri ve daha fazla bilgi için yazının devamına göz atabilirsiniz.

İçindekiler

ToggleEnjeksiyon Kalıplama Nedir?

Enjeksiyon kalıplama esasen bir şekillendirme işlemidir ve bu şekillendirme işlemi kalıplar kullanılarak yapılır. Plastik gibi sentetik reçineler, ilk etapta ısıtılarak eritilir ve sonrasında kalıba gönderilir. En nihayetinde ise soğutularak istenilen şekil oluşturulur. Bu işleme enjeksiyon kalıplama denmesinin sebebi, şırınga kullanılarak sıvı enjekte etme işlemine benzemesidir. Bu kalıplama sürecinin akışı şu şekilde gerçekleşir: Kullanılacak malzeme eritilir ve kalıba dökülür. Kalıpta sertleştirilir ve sonrasında ürünler çıkarılır. Süreç ürünlerin çıkarılmasıyla birlikte sona erer.

Bu kalıplama işlemi ile farklı şekillerdeki parçalar, büyük hacimlerde kesintisiz ve seri bir şekilde üretilebilir. Üstelik bu parçalar karmaşık şekillerde olsa dahi üretim gerçekleşebilir. Bu sebeplerden dolayı birbirinden farklı birçok endüstride imalat aşamasında tercih edilen bir kalıplama yöntemi olarak öne çıkar.

Enjeksiyon Kalıplama Nasıl Çalışır?

Bu kalıplama prosesi ilk etapta kolay gibi gözükse de kontrol altında tutulması gereken birçok nokta mevcuttur. Bu noktalar, üretilen bileşenlerin genel kalitesini sağlamaya yardımcı olur. Bu prosese ve dikkat edilecek noktalara en ince ayrıntısına dek hakim olmak gerekir. Böylece üreticiler ihtiyaç duydukları kalite ve tutarlılıkta ürün temin edebilecekleri üreticileri daha kolay belirleyebilirler.

1. Doğru Kalıp Seçimi

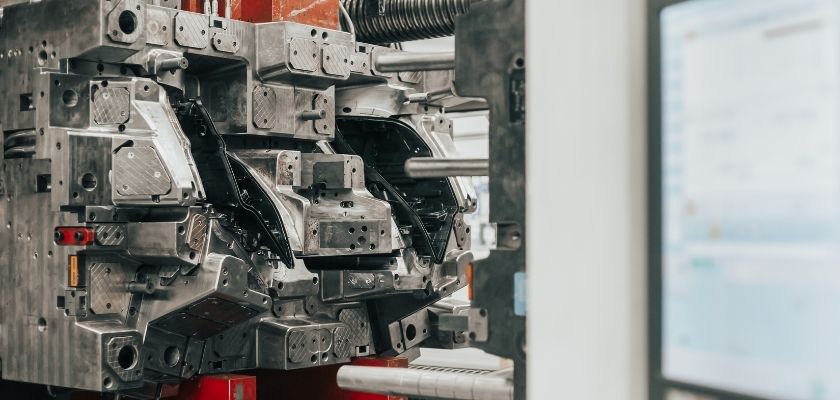

Enjeksiyon kalıplama prosesine başlamadan önce ilk etapta doğru kalıpların seçilmesi veya oluşturulması gerekir. Çünkü kalıp nihai bileşenleri oluşturan en temel unsurdur. Üreticilerin doğru seçimi yaparken dikkat etmesi gereken nokta, termoplatik ve kalıbın birlikte nasıl bir etkileşime girdiğidir. Çünkü bazı plastik türleri, belirli kalıp tasarımları için kullanılmaya uygun değildir.

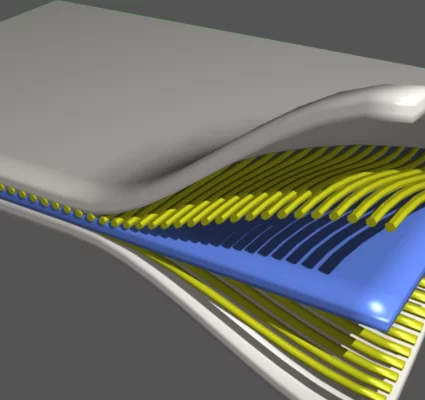

Kalıp aletleri boşluk ve çekirdek olmak üzere iki parçadan oluşur. Plastiğin enjekte edildiği sabit parçaya boşluk, bileşenin nihai şeklini oluşturmaya yardımcı olmak için boşluğa oturan hareketli parçaya da çekirdek adı verilir. Bu kalıp takımları, ihtiyaç ve isteklere bağlı olarak birde fazla ya da karmaşık bileşenler üretebilecek şekiller de tasarlanabilirler.

Kalıp takımlarının geliştirilmesi uzun ve maliyetli bir süreçtir. Çünkü yüksek düzeyde tasarım gerektirir ve kullanılan malzeme kalitesi maliyeti arttırır. Bu sebeple kalıp oluşturulmadan önce bilgisayar destekli tasarım ve 3D baskı teknoloji kullanılarak oluşturulması, prototiplenmesi ve test edilmesi tavsiye edilir.

Nihai ürünün doğru özelliklere sahip olması için takım doğru bir termoplastik ile test edilmelidir. Termoplastikler moleküler yapısına bağlı olarak farklı özellikler, sıcaklık ve basınç mukavemeti sunar. Moleküler yapısı olarak düzenli olan plastikler yarı kristal, daha gevşek yapıya sahip olanlar ise amorf plastikler olarak adlandırılır.

Plastikler özellikleri bakımından belirli kalıp ve bileşenlerle kullanıma daha uygundur. Bu kalıplama prosesinde en yaygın tercih edilen termoplastikler ve kullanım alanları şu şekildedir:

- Akrilonitril-Bütadien-Stiren (ABS): ABS’ler pürüzsüz, sert ve sert kaplamalı termoplastiklerdir. Çekme dayanıklılığı ve stabilite beklenen bileşenler için en doğru seçimdir.

- Naylonlar (AP): Farklı naylonlar farklı özellikler sunar ve çeşitli tiplerde bulmak mümkündür. Naylonlar nemi emebilir ve kimyasal mukavemet gösterebilirler.

- Polikarbonat (PC): Yüksek performans gösterirler. Hafif, elektriksel açıdan iyi özellikler, stabilite ve yüksek darbe mukavemeti gösterirler.

- Polipropilen (PP): Yorulma ve ısıya karşı yüksek direnç gösterirler. Yarı sert, yarı saydam ve sağlamdır.

Kalıp test edilip seçildikten sonra prosese başlanabilir.

2. Termoplastiğin Eritilmesi

Kalıplama makineleri hidrolik veya elektrik ile çalışabilirler. Temelde bu makineler üst kısmında yer alan bir besleyici ya da hazneden oluşur. Bunun içinde büyük bir enjeksiyon vidasının oturduğu silindirik ısıtmalı uzun bir namlu, namlunun ucunda kapı, kapının bağlı olduğu bir kalıp aleti yer alır.

Kullanılacak termoplastiklerin ham peletleri, makinenin üst kısmında yer alan hazneye yedirilir. Vidanın dönmesiyle beraber bu peletler yavaşça makinenin namlusuna işlenir. Vidanın dönmesi ve namlunun ısısıyla beraber termoplastik eritilir.

Termoplastiğin eritilmesi adımında sıcaklık korunmalıdır. Çünkü bu esas, plastiğin verimli bir şekilde enjekte edilebilmesini sağlar ve nihai parçanın doğru bir şekilde oluşturulabilmesine olanak tanır.

3. Enjekte İşlemi

Eritilen plastik namlunun sonuna ulaştığında kapı kapanır ve vida tekrar hareket etmeye başlar. Belirli miktarda plastikten çekilir ve enjeksiyona hazır vidada basınç oluşur. Bu aşamada ayrıca kalıp aletinin parçaları birbirine yakınlaştırılır ve yüksek basınç altında tutulur.

Bu aşamada enjeksiyon basıncı ve yüksek basınç dengede tutulmalıdır. Böylelikle parçanın doğru bir şekilde oluşması ve enjeksiyon sırasında plastik kaçmaması sağlanmış olur. Doğru basınca ulaşıldığında kapak açılır, vida ileri doğru hareket eder ve eritilen plastik kalıba enjekte edilir.

4. Soğutma İşlemi

Plastiğin büyük bir bölümü, enjeksiyon işleminden sonra bir süre basınç altında tutulur. Buna tutma süresi denir ve bu süre termoplastiğin türüne ve karmaşıklığına bağlı olarak değişiklik gösterebilir. Bu süre plastiğin aletin dışına çıkması ve doğru şekilde oluşturulması için oldukça önemlidir.

Tutma aşamasından sonra vida geri çekilir ve basınç serbest kalır. Sonrasında kalıp içinde soğuması için zaman tanınır. Buna soğuma süresi denir ve bu süre değişkenlik gösterebilir. Bu süre, bileşenin çıkarılıp üretim hattında bitirilmeden önce doğru şekilde ayarlanmasını sağlar.

Enjeksiyon Kalıplamada Dikkat Edilmesi Gerekenler

Enjeksiyon kalıplamada dikkat edilmesi gereken hususlar şunlardır:

- Maliyet: Makineler ve kalıplar yüksek maliyetli olabilir.

- Üretim Miktarı: Bu kalıplama yönteminin uygun maliyetli olup olmadığına karar vermek için kaç parça üretilmesi gerektiği belirlenmelidir.

- Tasarım Faktörleri: Kalıplama işlemini kolaylaştırmak için parça sayısını en aza indirmek ve ögelerin geometrisini basitleştirmek gerekir. Böylelikle üretim sürecinde oluşabilecek hataların da önüne geçilmiş olur.

- Üretimle İlgili Hususlar: Döngü süresi en aza indirilerek sıcak yolluk kalıplarına ve ince düşünülmüş takımlara sahip makineler ile üretim yapılmasına yardımcı olunur. Böyle küçük değişiklikler ve sıcak yolluk sistemleri kullanılarak parçalarda üretim tasarrufu sağlanabilir. Özellikle binlerce hatta milyonlarca parça üretilmesi halinde, montaj gereksinimleri en aza indirilerek maliyetten de tasarruf sağlanmış olur.

Enjeksiyon Kalıplama Maliyetleri Nasıl Azaltılır?

Bu proses pahalı olabilir ama maliyet azaltmanın birkaç yolu vardır:

- Alttan kesmeler ortadan kaldırılmalıdır.

- Gereksiz özellikler kaldırılabilir.

- Çekirdek boşluğu yaklaşımı kullanılabilir.

- Kozmetik kalıplar azaltılabilir.

- Kendi kendine eşleşebilen parçalar tasarlanabilir.

- Mevcut kalıplar değiştirilerek yeniden kullanılabilir.

- DFM analizi izlenebilir.

- Çok boşluklu ve aile tipi bir kalıp kullanılabilir.

- Parça boyutları göz önünde bulundurulmalıdır.

Ne Zaman Kullanılmalıdır?

Bu kalıplama yöntemi özellikle bir kalıptan çok sayıda aynı parçanın üretilmesi gereken durumlarda kullanılır. Enjeksiyon kalıplama prosesi genellikle plastik ögeler, uzaktan kumanda muhafazaları ve daha fazlası için sıklıkla tercih edilir. Buna ek olarak araba gövde panelleri gibi büyük parçaların imalatında da yaygın olarak tercih edilir.

Enjeksiyonlu Kalıplama Makineleri

Bu makinelerin farklı türleri mevcuttur. Servo motorlarla çalıştırılan motorlu makineler, hidrolik makinelerle çalıştırılan hidrolik makineler ve hidrolik motor kombinasyonu ile çalıştırılan hibrit makineler gibi farklı türleri vardır. Bu makineler temelde, eritilen malzemeleri kalıba gönderen enjeksiyon ünitesi ve kalıbın çalışmasını sağlayan bağlama ünitesinden oluşur. Son yıllarda kalıplama makinelerinde CNC kullanımı yaygın olarak tercih edilmeye başlandı. Böylelikle programlı kontrolle yüksek hızlı enjeksiyonu mümkün kılan modeller daha sık tercih edilir hale geldi. Bunun yanında LCD monitörlerinin ışık kılavuzu plakalarını oluşturan özel makineler de tercih edilmektedir.

Avantajları Nelerdir?

Bu prosesin en öne çıkan avantajı, çok sayıda parça üretimini desteklediğinden üretimi büyütmesidir. Tasarım ve kalıpların ilk maliyetleri giderildikten sonra imalat oldukça düşük maliyetlerde gerçekleşir. Fazla maliyet üretildikçe üretim maliyeti azalır.

Fazla malzemeleri keserek üretim yapan CNC gibi yöntemlerle kıyaslandığında minimum düzeyde israf sağlar. Fakat yine de düşük bir miktar da olsa flaş adı verilen, dışarı sızan taşma malzemesi olan bir atık üretir. Bir diğer avantajı ise çok sayıda aynı parçanın üretilmesine olanak sağlamasıdır. Böylelikle yüksek hacimli üretimlerde parça güvenilirliği ve tutarlılığı sağlanmış olur.